فضایی که توسط مواد نسوز (دیرگداز) ازمحیط جدا شده تا به وسیله انواع مختلف انرژی دمای آن به حد مورد نیاز برای گرم کردن و یا حتی ذوب و تبخیر مواد یا محصول برسد را کوره می گویند.انرژی مصرفی معمولا سوخت های فسیلی( زغال سنگ، کک ...

گندلهسازی یک تکنولوژی رایجی است که محصولات آن در تولید آهن اسفنجی و نیز تولید فولاد در کوره بلند استفاده میشود. در این فرآیند از پودر سنگآهن بهصورت اقتصادی استفاده میشود.

کوره رسوب مورد استفاده در فرایند گندله. مهندسی فرآیند خطوط تولید فولاد. در این روش که شبیه کوره بلند می باشد پلت و گندله از بالای کوره وارد و گاز های h2 co از پایین کوره دمیده می شود و به دمای حدود 750 در سانتیگراد رسانده می ...

به گزارش خبرنگار اقتصادی باشگاه خبرنگاران ،گُندله یعنی گلولههای تولید شده از نرمه سنگ آهن و سایر مواد افزودنی که نخست خام و سپس پخته شده و سخت میشود، و برای احیا به روش سنتی تولید آهن در کوره بلند و یا روشهای متعدد ...

سپس در فرایند گندله سازی ... داده می شوند و سطح کلاف تمیز می شود. این محصول که کلاف اسیدشویی شده نامیده می شود می تواند به عنوان محصول ... نوار باریک و محصولات پوشش دار استفاده می شود.

گندله ویکیپدیا، دانشنامهٔ آزاد. گُندله یعنی گلولههای تولید شده از نرمه سنگ آهن و سایر مواد افزودنی که نخست خام و سپس پخته شده و سخت میشود؛ و برای احیا به روش سنتی تولید آهن در کوره بلند یا روشهای متعدد احیای ...

گندله مصرفی برای تولید آهن اسفنجی دنیا در سال ۲۰۱۴م حدود ۱۰۵ میلیون تن برآورد میشود، به عبارتی حدود۳۱۵ میلیون تن گندله در کورههای بلند دنیا در سال ۲۰۱۴م مصرف شده است.

استفاده از بیشینه توان الکتریکی در حین مراحل اصلی ذوب اتفاق میافتد وکمینه توان در مراحل اولیه پس از شارژ قراضه، وقتی قوس نزدیک ناحیه دلتای سقف کوره است و در حین مراحل نهایی برای رسیدن به دمای مورد نظر اعمال میشود.

گُندله یعنی گلولههای تولید شده از نرمه سنگ آهن و سایر مواد افزودنی که نخست خام و سپس پخته شده و سخت میشود؛ و برای احیا به روش سنتی تولید آهن در کوره بلند یا روشهای متعدد احیای مستقیم به کار میرود.

در این رابطه هر عاملی که در فرایند پخت گندله باعث سخت نشدن گندله اکسیدی در لایه های مختلف بستر ماشین پخت شود و یا سبب بروز ترک، شکاف و یا حفره در ریزساختار گندله گردد می تواند عدد ccs در آزمون تعیین استحکام فشاری را کاهش دهد.

بهبودهای اعمالی در فرآیند تولید گندله را میمیتوان عمدتا مربوط به مراحل اولیه تهیه و مخلوط مواد خام ابتدایی دانست.اولین عامل تاثیرگذار بر کیفیت گندله های تولیدی عیار سنگ آهن مورد استفاده است که در حال حاضر در اشل ...

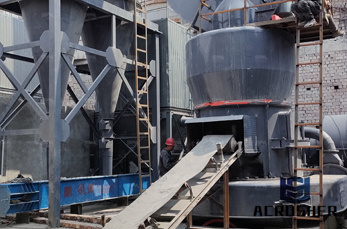

در روش آلیس چالمرز که با الهام از کوره های طراحی شده در صنایع سیمان می باشد ، پخت گندله در سیستم گریت کوره دوار در چهار مرحله خشک شدن، پیش گرمایش، پخت، خنک کن صورت میگیرد. فرایند گندله سازی ...

برای نخستینبار در کشور در فولاد ... های سازنده داخلی فنهای فرآیند واحد گندلهسازی بومیسازی شد تا به این وسیله علاوه بر صرفهجویی اقتصادی برای فولاد مبارکه چندین فرصت شغلی ایجاد شود ...

جهت آشنایی با طرح توجیهی احداث کارخانه گندله سازی از کنسانتره سنگ آهن و همینطور ماشین آلات خط تولید گندله ، این صفحه را مطالعه نمایید . گندله که با استفاده از کنسانتره آهن ، بنتونیت و مواد افزودنی تولید می شود ، ماده ...

در مرحله بعد گندله باید تبدیل به آهن اسفنجی شود به این منظور گندله پس از سرد شدن به واحد احیای مستقیم انتقال میابد ، گندله های پخته شده پس از ارسال به کوره های احیا، با ورود گندله به داخل این کوره ها گاز احیا کننده به داخل ...

امینزاده در ارتباط با انجام فرآیند گندلهسازی در کارخانه گهرزمین گفت: پس از بهرهبرداری این مجموعه در واحد کنسانتره که در کنار مجموعه است کنسانتره سنگ آهن با عیار ۶۸ درصد به واحد گندلهسازی تحویل میشود.

گندله سازی و زينترينگ ... از نوار نقاله ها برای انتقال شارژ به کوره احیا استفاده می شود ... سقوط قراضه منجر به افزایش شکستگی الکترود می شود که در زمان استفاده از آهن اسفنجی این اتفاق رخ نخواهد داد.

سپس پودر حاصل را به شکل دلخواه پرس کرده و در کوره میگذارند. دمای کوره تا حدی بالا میرود که قطعه ذوب نمیشود. در دماهای بالاتر دامنهٔ نوسان اتمها بیشتر بوده و بنابراین نفوذ اتمی بیشتر میشود.

معادن سنگآهن با روی آوردن به تولید گندله و احیا، تمایل کمتری به فروش کنسانتره و سنگآهن دارند. همین امر سبب میشود تولید گندله با کیفیت شرکتهایی که فاقد معدن آهن هستند با مشکلات بسیاری در تامین سنگ آهن مواجه شود

کوره های دندان سازی. در ترمیم دندان ها و بسیاری از فرآیندهای مختلف، از سرامیک ها استفاده می شود. ... دندان جدا کرده و پس از آن برای سفت شدن و استحکام گرفتن، آن را درون کوره زینتر می کنند تا ...

روش های تولید گندله(تولید گندله به روش کوره افقی دوار(Grate Kiln)) یکی از روش های تولید گندله در جهان، تکنولوژی Grate Kiln می باشد. در سال ۲۰۱۰ میلادی میزان گندله تولیدی از طریق این تکنولوژی ۱۳۰ میلیون تن بوده است.

کوره عمودی شامل یک استوانه عمودی است که گندله خام از بالا وارد آن شده و به صورت ثقلی فرو می آید و در اثر واکنش با هوا و گازهای گرم که بر خلاف جهت آن حرکت می کند مراحل خشک شدن، پیش گرم شدن، پخت و سرد شدن را طی می کند.

چنانچه در کنسانتره تولیدی، گوگرد، اکسید سدیم و پتاسیم وجود داشته باشد مشکلاتی در فرآیند پخت گندله و بهویژه در کورههای احیای مستقیم چنین گندلههایی به وجود خواهند آورد.علاوه بر این چنانچه فسفر در کنسانترهای که به ...

دراین روش احیا کننده گاز طبیعی است که بطور میانگین متان (ch 4) درنظر گرفته میشود.(تقریبا 85 درصد گاز طبیعی را تشکیل میدهد،از اینرو گاز طبیعی به تقریب، متان فرض میشود) در این فرآیند گاز احیا کننده درون کورهی استوانه ...

WhatsApp)

WhatsApp)